製造工程のご紹介

受注

施工を行う総合建設会社から受注をいただきます。

工作図作成

図面から柱や梁等鋼材1本1本の図を製作していきます。

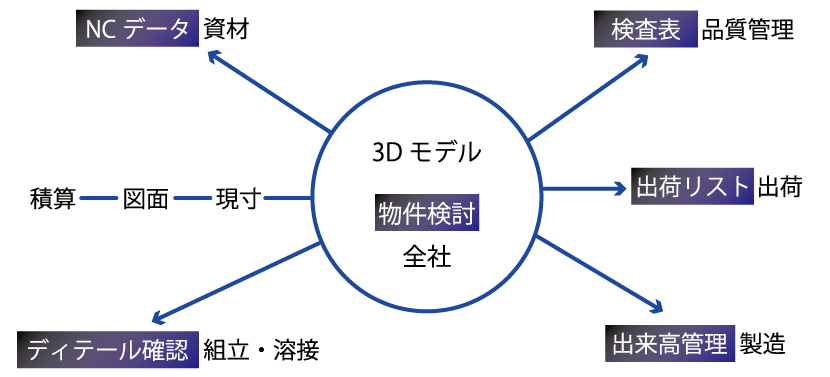

弊社は、BIM(Building Information Modeling)を最大限に有効活用し、今迄手作業で行ってきた業務を効率化します。

積算~作図~現寸~組立・溶接~検査~出荷まで3Dモデルを各セクションで必要な情報を抜き出し連携させることで、業務の効率化、無駄な作業の重複やヒューマンエラーを徹底的に排除する事でコスト競争力を高めます。

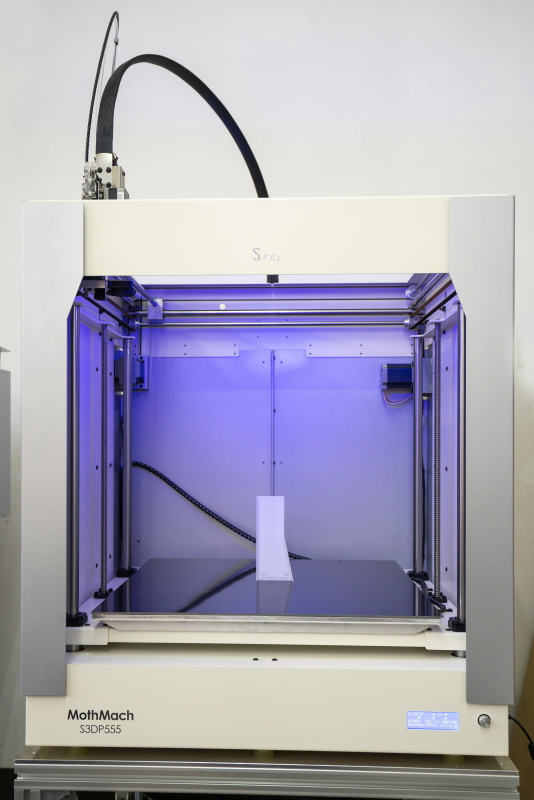

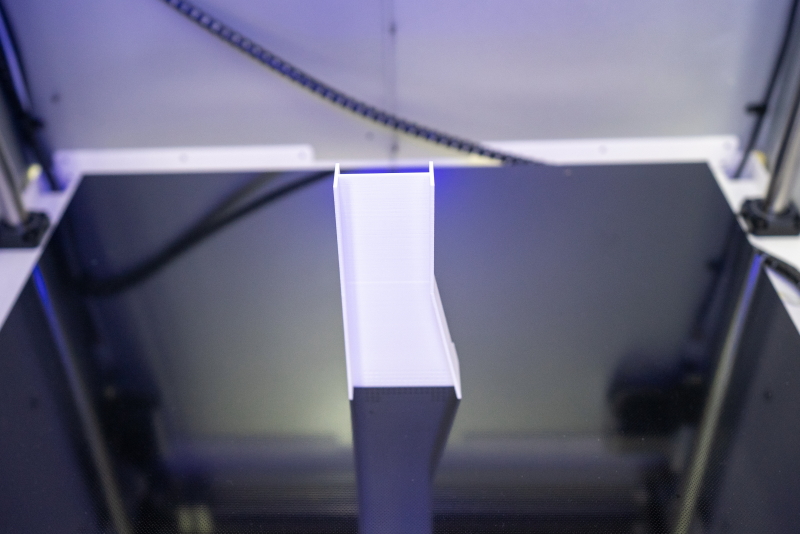

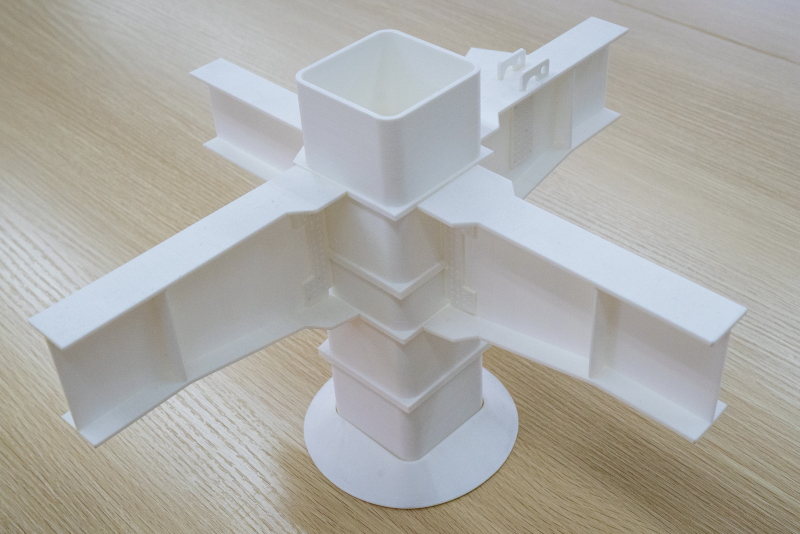

3Dプリンターの導入

鋼材を3Dプリンターで製作します。

3Dプリンターで作成した鋼材を組み合わせて、模型を作成します。

検討するのに便利になりました。

鋼材発注

工作図から導き出された鋼材をメーカーや商社等に発注します。

納品された鋼材は全て仕様に適合しているか検査されます。

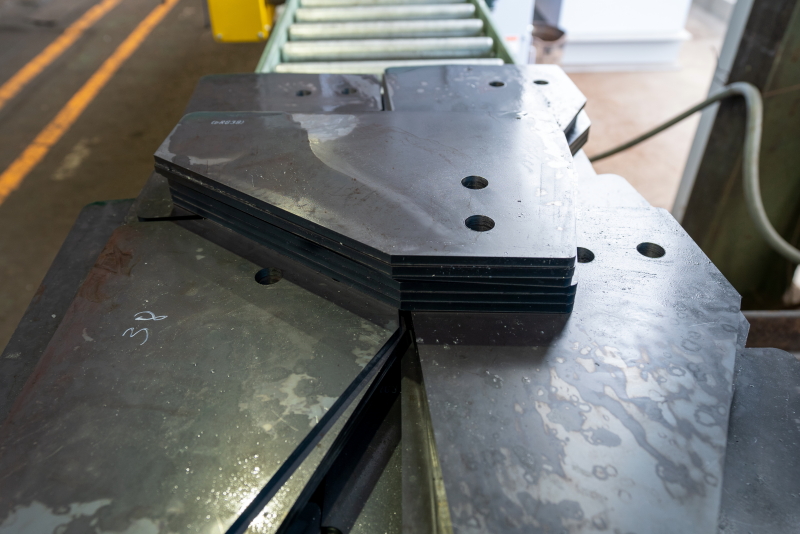

上の写真は一次加工を待つ鋼材です

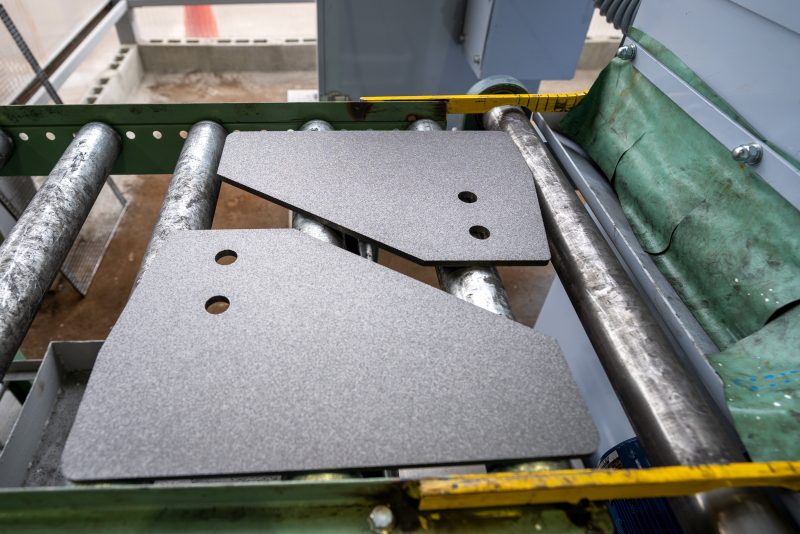

一次加工

第一段階の鋼材の加工工程です。最新の自社設備や熟練の職人達が、切断、孔あけ、開先、表面処理等を行います。

厚板の下地処理を下の機械で施します。

新しく導入した「ショットブラスト装置」です。サイズの大きな部品や多量の製品のブラスト処理が可能で、サンドブラストより効率化されました。

動画はこちらです。

図面を基に正確に切断、穴あけを行います。

組立

製品の品質を決める重要な工程です。

一次加工した鋼材をつなぐ組立や、部品の取り付けなどを行います。

鋼材を組立てます

鋼材同士を設計書通りに組み立てます。寸分の狂いも許されません。

溶接

鉄骨の強度は溶接で決まります。

巨大建築物に使われる鉄骨には、地震や災害にも強いのはもちろん、長期間人々が安心して暮らせる耐久性が求められます。

そのために鉄骨にはじん性(靭性)が求められます。

靭性とは、鉄骨の粘り強さを言います。たわんで粘りがあり外力が加わっても耐える鉄骨を製造しないといけません。

靭性を損なわないようにするには、鉄を急に熱しすぎたりさせてはいけません。鉄がカチカチになってじん性が損なわれてしまいます。

弊社では、入熱パス間温度管理の周知徹底を行い、じん性を確保しています。

パス間温度測定の動画はこちらです。

測定員が規定通りに測定しているか、品質管理部部長の厳しい目が光ります。

上の写真は弊社1番の技術を持つ溶接工です。下の写真の綺麗な溶接をご覧ください。

溶接工というと、男性ばかりのイメージですが、女性も大活躍されています。

こちらも上の溶接工の写真は、下の女性溶接工です。

溶接の動画はこちらです。

溶接回転台の導入により、溶接位置に合わせ自由自在に回転することが可能で、溶けた鉄が下に集まって固まるのを防いだり、水平を保ち下向き溶接が可能のなで溶接品質の向上につながります。また、クレーンによる危険な反転作業をしなくて済むので、安全性と作業効率が向上します。

社内検査

「寸法精度検査」、「溶接部外観検査」、「溶接部超音波探傷検査」等が主な検査になります。

「溶接部超音波探傷検査」では、超音波で溶接部分の溶接不良や割れ等の、外側からでは見えない内部を検査します。

弊社では、全製品全箇所を厳しく検査しております。

溶接部超音波探傷検査の様子

第三者検査(受入検査)

受入検査とは、施工者(ゼネコン)により、工場での製作が完了した鋼材が、設計書の要求品質を満たし、工作図どおりに制作されているかを判断する検査です。

寸法精度検査、取り合い部検査、外観検査、溶接部内部欠陥検査、スタッド溶接部検査、付属金物類検査等が挙げられます。

塗装

検査が無事に終了したら、いよいよ最後の工程の塗装に移ります。

塗装の前にはマスキングを丁寧に施していきます。

塗装は鋼材を錆びから守る特殊な塗料を塗布していきます。

鉄骨の外観や耐久性を決める大事な工程です。塗料の厚さも決められています。

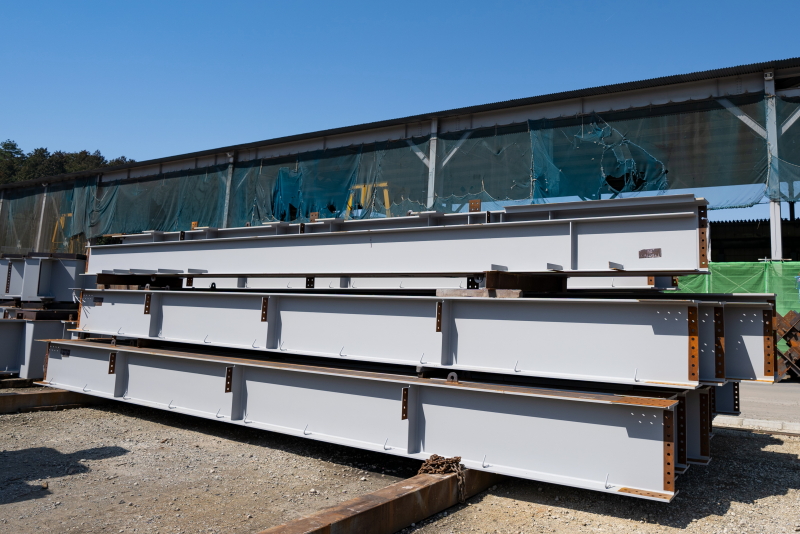

塗装が終わり配送を待つ鋼材

配送

様々な加工工程や、厳しい品質検査に合格した鋼材は晴れて出荷されます。

出荷は、施工計画に基づき施工現場へ配送します。